A impressão 3D é diferente do processo subtrativo em que um material é moldado através de cortes e desbastes até que se construa o objeto desejado. A 3D é um processo de fabricação aditiva, onde um material é depositado sobre uma superfície, em suscetivas camadas, até que se consiga a forma pretendida.

Exitem diversas tecnologias de impressão em 3D, e o que muda entre elas é, basicamente, o material utilizado e a maneira como essas camadas são construídas.

Vamos,neste artigo, conhecer as peculiaridades das principais tecnologias de impressão 3D, utilizadas hoje, como funcionam, suas vantagens e limitações para que você possa escolher qual o processo mais adequado para a produção do seu projeto.

FDM – FUSÃO E DEPOSIÇÃO DE MATERIAL

Essa tecnologia utiliza como matéria prima um filamento plástico, derretido por um bico de extrusão e depositado sobre uma base em regiões determinadas em suscetivas camadas, uma sobre a outra, até que se construa a forma desejada. A altura é variável de 0.05 mm até 0.4 mm, isso é o que determina a qualidade de acabamento da peça, quanto mais fina melhor. O tempo de produção, também aumenta. Portanto para que se construa uma peça com camadas de 0.25 mm, serão necessárias 4 camadas para cada 1 mm de altura da peça. Quando forem de 0.05 mm, será preciso 20, para cada 1 mm de peça. O nível de detalhes dessa tecnologia é de 0.5 mm e espessura mínima de 1 mm.

Na tecnologia FDM, os softwares são capazes de realizar diferentes configurações para a produção das peças. Elas podem ser definidas em altura da camada, o número de voltas que forma a casca do objeto, conhecido como perímetros, o percentual de preenchimento interno, permitindo que uma peça possa ser sólida parcialmente, ou totalmente oca. As configurações apresentadas interferem diretamente na resistência, no peso, tempo e preço final do trabalho..

A tecnologia FDM é capaz de produzir peças plásticas com precisão e mínima variação dimensional, as propriedades de resistência aos impactos, esforços mecânicos e à temperatura variam de acordo com o material utilizado, sendo que as configurações de camadas, perímetro e preenchimento utilizadas na produção, poderão produzir peças leves e, também, muito resistentes.

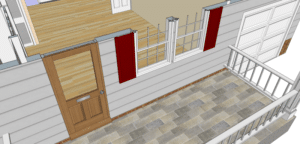

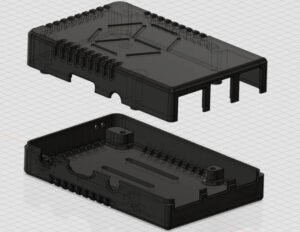

As peças produzidas nesta tecnologia possuem uma textura áspera com as camadas de construção visíveis, como na figura acima, trata-se de uma peça de 3cm de altura e camadas de 0.1mm. As áreas das peças que possuem ângulos inferiores a 45º ou, fiquem suspensas, necessitam de suportes com apoio para a produção das mesmas, podendo gerar uma pequena deformação na área ou uma superfície ainda mais áspera. Projetar a peça de forma a minimizar o uso de suportes é altamente recomendado. Elas são bem mais resistentes no sentido horizontal de sua construção, já que o plástico é extrudado de maneira contínua neste sentido. Na posição vertical é mais frágil, pois a aderência entre as camadas pode romper-se, dependendo do esforço aplicado, geometria e configurações de fatiamento do objeto. Imagine o formato de uma barra, a peça é bem mais forte se impressa deitado do que se fosse produzida em pé sobre a mesa da impressora.

Uma das principais vantagens desse processo de fabricação está no custo, que processa -se de forma relativamente simples e eficiente. Isso possibilitará a produção com preços mais acessíveis, em relação às outras tecnologias. Pode-se afirmar que este instrumento produz peças resistentes, duráveis e funcionais, podendo receber um pós- tratamento para melhorar seu aspecto visual. Veja nesse link um artigo específico sobre essa tecnologia:

Veja no vídeo abaixo uma peça sendo produzida na tecnologia FDM usando uma de nossas impressoras 3DCLONER

SLA – ESTEREOLITOGRAFIA

Essa tecnologia utiliza como matéria prima uma resina que se polimeriza sob a luz ultravioleta , onde um tanque é preenchido com este material e a plataforma de construção fica mergulhada nele, então um laser de luz ultravioleta de alta potência é projetado sobre essa resina, fazendo com que a mesma endureça nas regiões desejadas, assim o processo repete-se, camada após camada, enquanto a plataforma de construção sobe até que se forme o objeto desejado.

Dentre as principais vantagens desse processo de fabricação está na incrível definição de detalhes, alta precisão e acabamento, fino e liso das peças. Essa tecnologia consegue produzir peças com camadas de 0.02 mm a 0.1 mm de espessura e nível de detalhe nos eixos X e Y de até 0.05 mm a 0.4 mm.Indicado para peças que precisem de melhor aparência. Muito utilizada, princialmente, para moldes, joalherias e odontologia.

Partes suspensas, ainda, precisam de suportes, mas que são facilmente removidos e não prejudicam o acabamento nem deformam a peça como na tecnologia FDM.

Possui um custo de produção bem mais elevado que a tecnologiza FDM.

Veja abaixo no vídeo como funciona a produção de peças em SLA.

DLP – PROCESSAMENTO DE LUZ DIRETA

Semelhante à tecnologia SLA, essa , também, utiliza uma resina fotopolimerizável, que fica em um recipiente com uma plataforma de construção, o que muda com relação ao SLA é que ao invés de um laser UV, utiliza outra fonte de luz UV, como uma uma tela LCD ou projetor e projeta a camada inteira de uma única vez.

As peças produzidas neste processo possuem as mesmas qualidades e limitações descritas anteriormente na tecnologia SLA.

SLS – SINTERIZAÇÃO SELETIVA A LASER

Essa tecnologia utiliza um material em forma de pó e permite a produção de peças em diversos materiais, plásticos e metais, sendo o mais utilizado um Nylon especial, que é depositado por um rolo em finas camadas uniformes sobre uma superfície, após a camada de pó ter sido depositada, um laser de alta potência funde o pó em regiões específicas, esse processo se repete várias vezes até que se forme o objeto desejado. Após a retirada da peça da máquina é feita uma limpeza, para retirar resíduos de pó.

As vantagens deste processo é a incrível precisão e resistência do que é produzido, sendo o mais indicado testes funcionais que exijam maior esforço mecânico, maior resistência a impactos e a temperaturas mais altas. Outra vantagem é a possibilidade de produzir geometrias extremamente complexas sem a necessidade de suportes.

A desvantagem dá-se pela sua superfície áspera e por não produzir peças tão ricas em detalhes como no processo SLA e, também, pelo seu preço mais elevado.

Veja abaixo no vídeo como funciona a produção de peças em SLS.

MULTIJET

Uma das mais recentes e avançadas tecnologia 3D, neste caso, é a cabeça de impressão que se move sobre uma superfície plana. Nela, deposita-se uma resina plástica, ao mesmo tempo, que emite uma luz ultravioleta para endurecer esse plástico. Um material solúvel pode ser depositado junto ao plástico para que sirvam de suportes.

Dentre outras vantagens deste processo é a capacidade de produzir peças extremamente precisas, duráveis, resistentes, com ótimo acabamento, de geometrias complexas e com incrível definição de detalhes. Indicado para casos em que se exija todos,ou alguns destes requisitos.

Entre as desvantagens está em seu preço, sendo o maior de todos os outros processos.

Veja abaixo um vídeo que demonstra como funciona este processo de fabricação.